کنترل کیفیت چیست؟ نقش کلیدی QC در انبار

خانه » محصولات » سامانه انبارداری سیلو | ابزارهوشمند مدیریت انبار » کنترل کیفیت انبار

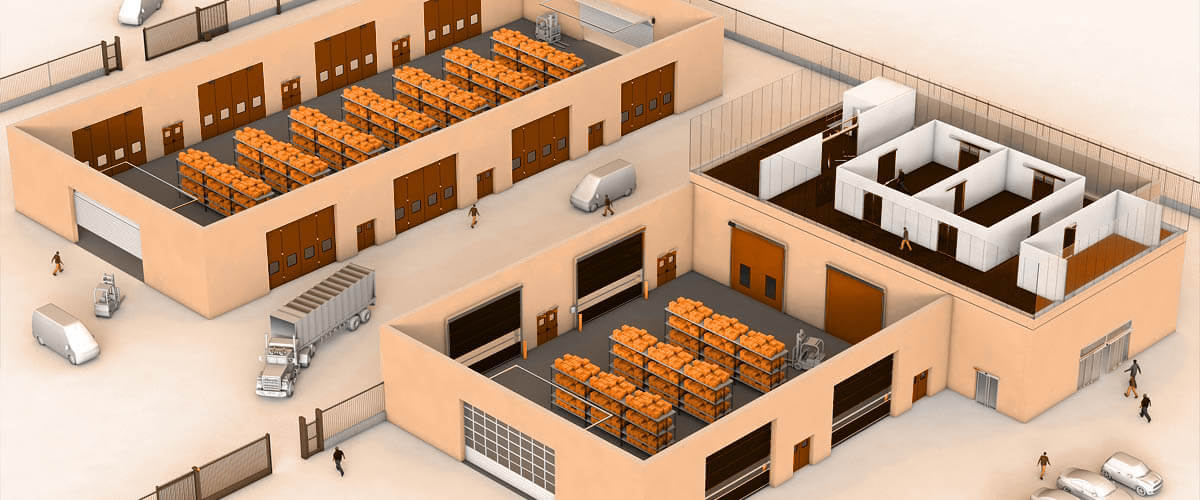

در هر مجموعه تولیدی ممکن است خطاهایی طی فرایند تولید و بازرسی محصول رخ دهد؛ به همین منظور در همۀ واحدهای تولیدی فرایندی تحت عنوان کنترل کیفیت انبار وجود دارد. کنترل کیفیت انبار یا QC (Quality-Control)، روشی برای نظارت و ارزیابی کیفیت انجام فرایندها و موجودی انبار است. فرایند QC تضمین می کند که تمام کارها مطابق استانداردهای تعیین شده توسط کسب و کار شما انجام می شود و می تواند به شما در کاهش خطاها، بهبود کارایی انبار و صرفه جویی در هزینه کمک کند.

اعتماد مشتریان در یک کسب و کار، از مهمترین عوامل موفقیت برند است. بدون فرایند کنترل کیفیت، شما در خطر از دست دادن پول، زمان و اعتماد مشتریان خود هستید. فرایند کنترل کیفی محصولات، میتواند به شما کمک کند تا مشکلات احتمالی محصولات خود را قبل از ارسال شناسایی کنید و در نتیجه در زمان و هزینه صرفه جویی کنید.

به طور خاص، qc انبار شامل فرآیندهایی برای اطمینان از دریافت و ارسال محصولات به صورت ایمن، با زمانبندی صحیح و کیفیت قابل قبول است. این شامل بررسی وضعیت محمولهها قبل از خروج آنها از انبار است؛ کنترل کیفی انبار اطمینان حاصل میکند که مشتریان شما کالاهایی با بهترین کیفیت را دریافت و مصرف کنند.

تکیه بر سیستم های قدیمی نیازمند فرآیندهای دستی برای جمع آوری داده های مورد نیاز برای تصمیم گیری است. دادهها برای یک اتخاذ یک تصمیم استفاده میشوند و سپس بایگانی میشوند و به حداکثر رساندن ارزش آن از طریق استفاده مجدد غیرممکن میشوند. استفاده از سیستم های مبتنی بر کاغذ همچنین باعث خطای بررسی و تایید می شود که در کنترل کیفی محصولات مشکل ساز است.

تلاش برای تعمیر یک قطعه در یک زمان گران، کند و در نهایت بی اثر است. قرار دادن داده های مناسب در دستان تصمیم گیرندگان در زمان مناسب بسیار دشوار می شود. درست است که همه این مسائل، روشن کننده ریسک و ناکارآمدی هستند، اما این فرصت را نیز فراهم میکنند که یک گام به عقب برداریم و به این فکر کنیم که چگونه راهحلهای جدید میتوانند نوآوری، منطقیسازی و تحول را در مقیاس به پیش ببرند.

اجرای برنامههای کنترل کیفیت در انبار و خط تولید، منجر به کاهش مرجوع کالا توسط مشتری و کاهش ضایعات تولید میشود؛ علاوهبراین، سیستم کنترل کیفیت بهبود فرآیندهای انبارداری را تسهیل میکند. ارزیابی مداوم کیفیت مواد و تجهیزات انبار، امکان بهبود فرآیندها و پیشنهاد بهینهسازیهایی برای بهبود کارایی فرآیند ارسال و دریافت کالاها را فراهم میآورد.

کنترل کیفیت یا تضمین کیفیت؛ مسئله این است

دو اصطلاح وجود دارد که اغلب به جای هم استفاده می شوند: کنترل کیفیت QC و تضمین کیفیت QA. هر دو اصطلاح به یک مفهوم اشاره دارند؛ “اندازهگیری اثربخشی فرآیندهای انبار شما”. اما کنترل کیفیت بر اندازهگیری عملکرد، از دستهای به دستهای دیگر تمرکز میکند به جای اینکه روی سطح محصول فردی مانند تضمین کیفیت انجام میدهد.

اگر چندین پالت دارید که در یک روز خاص بیرون میروند، کنترل کیفیت به آن محمولهها به عنوان یک دسته نگاه میکند. اگر با هر پالت منفرد در آن گروه مشکلاتی وجود داشت، آنها به عنوان بخشی از qc به حساب می آیند تا حوادث جداگانه در سوابق تضمین کیفیت.

به زبان ساده تر QC برای کنترل کیفیت دسته از محصولات مثل پالت یا محموله استفاده میشود؛ اما QA در تضمین کیفیت یک محصول خاص کاربرد دارد.

اجرای فرایند کنترل کیفیت انبار؛ روشهای کنترل کیفیت انبار

فرآیند کنترل کیفیت انبار را می توان به روش های مختلفی اجرا کرد؛ اما در هر یک از این روشها، برای اجرای موفق فرایند QC و نحوه مدیریت آن پس از اجرا، باید تیم QC تمام وقت را استخدام یا منصوب کنید که مسئول بررسی کیفیت محصول، تجزیه و تحلیل سرعت انجام، بررسی فرآیندهای حمل و نقل و جابجایی، و اطمینان از اینکه همه این موارد به روشی موثر با هم کار می کنند، هستند.

در مرحله بعد، باید تا آنجا که ممکن است از فناوری بروز استفاده کنید؛ از سیستمها و نرمافزارهای خودکار که به سادهسازی هر مرحله از عملیات انبار و جریانهای کاری شما کمک میکند، بنابراین کارمندان شما نیازی به صرف زمان اضافی برای کارهای دستی مانند ثبت دادههای ورود و خروج و یا بررسی خطاهای موجود ندارند.

معمولا مدیر انبار مسئولیت نهایی QC را بر عهده دارد؛ اما این مسئولیت بین اعضای انبار پخش میشود و به بخش مونتاژ و تیم دریافت کننده کالا و تجهیزات محول میشود. کارگران بخش مونتاژ، از روش بازرسی بصری برای کنترل عیب و نقص قطعات یا ماشین آلات خط تولید استفاده میکنند.

تیم دریافت کننده کالاها نیز تجهیزات را قبل از ورود به انبار بازرسی می کند. آنها به دنبال هرگونه آسیبی هستند که ممکن است در حین حمل و نقل رخ داده باشد و مواردی را که نیاز به تعویض یا تعمیر دارند شناسایی می کنند؛ اگر محصولی در حین حمل و نقل یا نگهداری آسیب دیده باشد، باید آن را بازگرداند تا قبل از فروش مجدد، توسط سازنده یا فروشنده بازرسی شود.

به صورت کلی روشهایی وجود دارد که با استفاده از آنها، کنترل کیفی محصولات زمان کمتری مصرف میکند؛ یکی از این روشها، تقسیم بندی فرایند QC در بخشهای مختلف انبار است. این روش برای اطمینان از کیفیت و دقت عملیات انبارداری استفاده میشوند. این متد انبارداری، مواد و کالاها را ارزیابی و بهبود میبخشد. نمونهای از تقسیم بندی کنترل کیفی انبار به شرح زیر است:

بررسی ورودی (Receiving Inspection)

در این مرحله، کالاها و موادی که به انبار وارد میشوند، برای اطمینان از مطابقت با استانداردها و نیازهای کیفیتی بررسی میشوند. این اقدام از ورود کالاهای نامناسب و با عیوب به انبار جلوگیری میکند.

کنترل موجودی (Inventory Control)

مدیریت موجودی یا انبارگردانی به دقت برای جلوگیری از نقصان یا تخمین نادرست از موجودی انبار بسیار مهم است. استفاده از سیستمهای مدیریت موجودی موثر میتواند کمک کند که موجودی بهینهای در انبار حفظ شود و هزینهها به حداقل میرسند.

شمارش موجودی دورهای (Cycle Counting)

در این روش، به جای شمارش موجودی کلی و کلان، دورههای مکرر و جزئی انجام میشود. این کار باعث کاهش اشتباهات شمارش و بهبود دقت موجودی میشود

ردیابی کالاها (Tracking)

استفاده از سیستمهای ردیابی کالاها مثل بارکدگذاری و RFID، ممکن میسازد که جریان کالاها از زمان ورود به انبار تا خروج از آن دقیقاً پیگیری شود و همچنین در صورت نیاز کالاهایی که مشکل دارند را شناسایی کند.

فناوریهای نوین کنترل کیفی محصولات | ابزار هوشمند کنترل کیفیت

راه حل های نرم افزاری کنترل کیفیت انبار، به مدیران انبار کمک می کند تا موجودی انبار را پیگیری کنند و از قرارگیری اقلام در جای مناسب اطمینان حاصل کنند؛ سیستم مدیریت انبار (WMS) متشکل از نوعی نرم افزار مدیریت موجودی است که به سادهسازی جابجایی کالا در داخل و خارج از انبار کمک می کند. امروزه بسیاری از سیستم های WMS به شما این امکان را می دهند که کیفیت محصول را از طریق ابزارهای هوشمند، کنترل، ردیابی و نظارت کنید.

تکنولوژیهایی نظیر هوش مصنوعی (AI) و یادگیری ماشین (ML)، به عنوان جدیدترین ابزارهای کنترل کیفیت انبار به حساب میآیند. اما این حوزه از فناوری، لایه جدیدی از پیچیدگی را به کیفیت داده ها اضافه می کند و کیفیت دادههای مورد استفاده برای آموزش مدلها میتواند باعث ایجاد یا شکست پروژه شود. عملکرد مدل به دقت، کامل بودن و سوگیری داده های آموزشی بستگی دارد. اگر داده های آموزشی ناقص باشد، مدل نتایج معیوب تولید می کند. پس با توجه به اینکه این تکنولوژیها هنوز به بلوغ خود نرسیدهاند، استفاده از آنها در انبار و فرآیند کنترل کیفیت، کمی چالش برانگیز است.

یکی از بروزترین و پرکاربردترین تکنولوژیهای QC، تکنولوژی RFID است. فناوری rfid، با ثبت و ذخیره اطلاعات هر محصول بر روی تگ RFID، و قرائت گروهی این تگ ها، شرایطی را مهیا می کند که کارگران انبار و تیم کنترل کیفیت انبار، در بهترین بازده خود کار کنند و بهترین عملکرد را داشتهباشند.

سامانه کنترل کیفیت سیلو؛ ابزار لازم و کافی مدیریت انبارداری

شاید در گذشته استفاده از یک سامانه جامع برای کنترل کیفیت محصولات امری مستحب به شمار میرفت؛ اما امروزه با نگاهی به ارزش موجودی انبار و هزینههایی که تولید و کنترل کیفی موجودی انبار به همراه دارد، در مییابیم که بهرهگیری از یک سیستم کنترل کیفیت در انبار، یک عامل اساسی در فرآیند مدیریت موثر و افزایش کارآمدی عملیات انبارداری است.

یکی از اهمیتهای بیانشده از QC در انبار، اطمینان از دریافت و ارسال محصولات با کیفیت مطلوب به مشتریان است. با رصد و بررسی محتویات انبار بهویژه اجناس حساس، از خرابی و آسیب به آنها پیشگیری میشود و محصولات با کیفیت ناصحیح به مشتریان ارسال نمیشوند. همچنین، با مداومت در کنترل کیفیت، کاهش اتلاف و هدررفت کالاها و مواد انباری امکانپذیر میگردد، که این امر به توفیر منابع و کاهش هزینهها منجر میشود

سامانه انبارداری سیلو، با بهرهگیری از تکنولوژی rfid و راهکارهای نوین نرم افزاری و سخت افزاری، بسیاری از مشکلاتی که انبار هر مجموعه، در کنترل کیفیت و QC انبار ممکن است با آن مواجه شود را برطرف میکند و با رهگیری هر محصول به صورت هوشمند و مکانیزه، شرایطی را مهیا میکند، تا کنترل کیفیت محصولات در سریعترین زمان ممکن و با بیشترین دقت انجام گیرد.

در نرم افزار انبارداری سیلو با تعیین اطلاعاتی نظیر صحت پالت محصول، صحت تسمه کشی، صحت بستهبندی کارتن، تایید درجه زن و تطبیق برگه مشخصات با اطلاعات کارتنها و قابلیت ثبت مقدار و معیار مورد نظر برای مورد، فریاند QC در بهینهترین شرایط خود اتفاق خواهد افتاد.

مقالات حوزه مدیریت انبار